在非標機械設計中,經常見到一些機械設備中用到大量的切削加工零件,少則幾十處,多則上百(樣品階段尤為突出)。這樣的機械設備中,單個的零件成本很大程度上反應了整個機器的價格。因此,工程師在設計零部件時,應該掌握一些經驗技巧,以此來降低零件成本。

本文中,將和大家分享一下“銑削加工”中6個常用的設計小技巧。

在銑削零件設計時,零件的加工難易程度、精度要求等,都會導致零件加工發生巨大變化。所以,掌握銑削零件的設計知識是很重要的,簡單來說,可以從下面三個角度進行考慮。

1.零件加工所涉及的刀具;

2.零件加工的難易程度;

3.零件加工所涉及的加工設備(現有的或所需的)。

下面一起來看一下這三個設計角度的體現即設計小技巧。

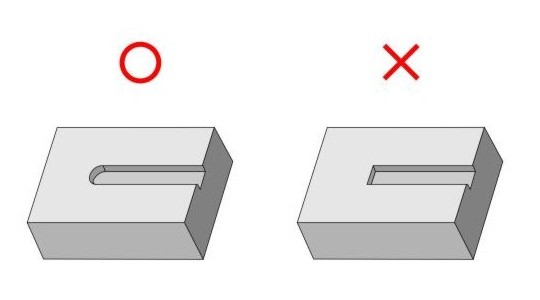

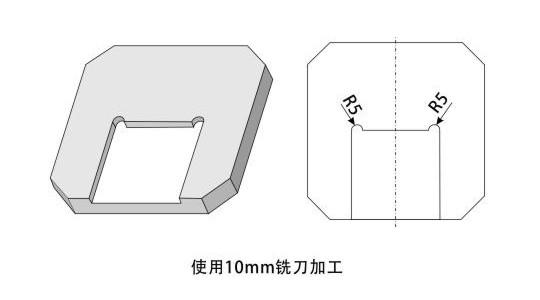

1.凹槽加工中,刀具(立銑刀)為圓柱形,加工末端是半徑R的圓角。如圖所示,如果凹槽末端是拐角,加工成本會變高。

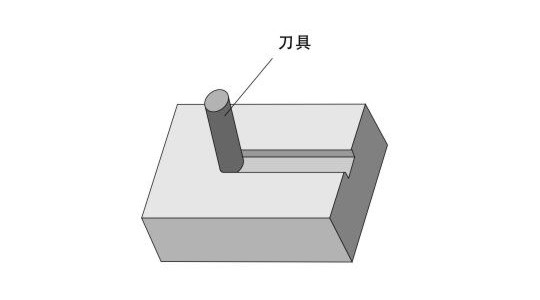

如下圖所示,刀具(立銑刀)為圓柱形狀,因此無法切角。為了切角,需要諸如放電加工的特殊處理,這無形中增加了成本。

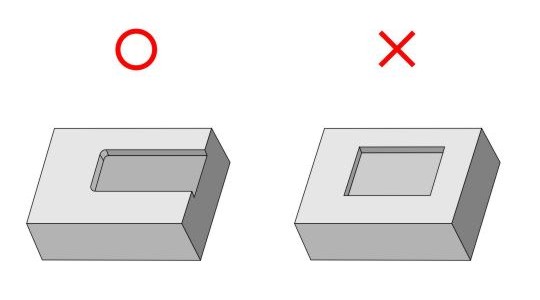

2.如果設計上沒有問題的話,這種口袋形狀最好是端面打開的。在封閉的端面的情況下,必須先進行工具的沖入加工(即刀具要向下加工到尺寸面,然后再移動),工作效率會變低。

同樣,在加工寬槽的情況下,較大的R將產生更高的加工效率和更低的加工成本。 這是因為您可以使用大直徑的刀具并減少往復式移動的次數。因此,如果設計沒有問題,最好在圖中指定盡可能大的R。

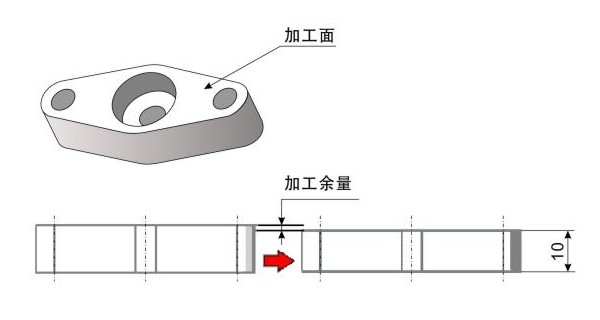

3.對于一些零件,需要從毛坯面(或粗加工面)加工至目標尺寸。如果材料(毛坯)的厚度超出目標厚度,則加工成本會增高。

因此應該通過考慮“加工余量”來設定板厚,選擇厚度接近目標尺寸的材料。加工余量(或余量)是在達到目標尺寸之前的切削余量。 例如,如下圖所示,從目標尺寸為10mm的12mm的材料切割時,加工余量為2mm。

【擴展知識】:“加工余量”與“精加工余量”不同。從加工前的材料進行粗加工,在精加工前的狀態下剩余的剩余量為精加工余量。盡管取決于加工方法,但是精加工余量通常為0.1mm至0.5mm。

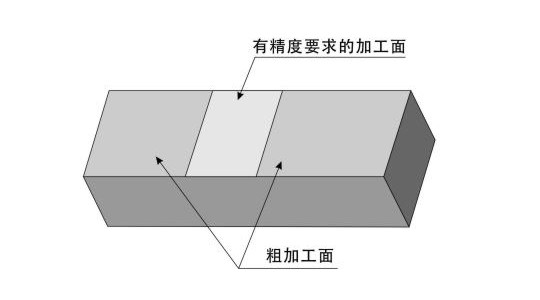

4.要求尺寸和形狀精度的寬度應在零件可以工作的范圍內盡可能窄。通過使其更窄,可以減少切削成本,因為它可以用銑刀切削一次。另一方面,如果有要求精度的寬度增加,則銑刀必須往復運動多次,于是便增加了加工成本。

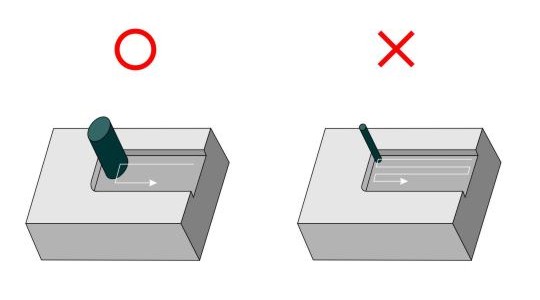

5.在如下所示的形狀的情況下,如果沒有設計問題,則選擇合適的刀具。通過合適的刀具,可以消除對刀具更換的需要并減少工人的工時,從而降低成本。

6.尺寸公差取決于零件的尺寸,但考慮到機器規格,應保持在±0.02以內。這是一個經驗法則,但是如果需要更高的精度,則加工成本將非常高。

例如,在±0.1mm的情況下,可以用游標卡尺進行測量,但是±0.02很難用游標卡尺進行測量。精度越高,加工成本越高。所以在繪制圖紙時,應選擇合適的精度,避免精度過高。

關于銑削加工設計的小技巧就分享到這里。

;?>)

微信二維碼

微信二維碼